我们研发的高性能视觉系统特别适用于复杂光学检测任务的实现

检测分拣机

我们的视觉系统在支持多感应器协同工作方面尤其出色,这得益于人们在能够将多个相机并联或串联起来运行的同时,还能够跟上高速的生产节拍,以达到较大大的零件通过量。支持多语言环境的软件具有很高的操作舒适度以及综合全面的功能程序库(不仅适用于 2D 应用,还使用于 3D 应用),这使用户可以进行细致的数据管理 (例如:统计分析)。

视觉系统能够被集成在机器、设备和模具上运行,也适用于实验室环境下的应用场景,或者作为“核心零部件”在检测分拣设备上发挥功能。凭借多样化接口的设置,视觉系统全面的人机对话性能得以实现。此系统的使用在进行流程自动化的过程中是不可或缺的,除了能够帮助用户进行质量控制以外,还可以帮助使用者对模具和生产环节进行观察和控制。

典型的检测任务

- 工件的高精度外部轮廓检测

- 位置识别

- 是否存在、完整性和位置状态的控制

- 归因检查

根据您的光学检测任务,为您找到合适的软硬件配置

客户通过操作计算机操作我们的视觉系统

客户在装有 Windows 10 操作系统或之前版本的计算机上使用我们的视觉系统。系统并联或串联使用一个或多个相机,具有联网功能以及与控制单元进行通讯的功能,这就是说,我们的视觉系统不仅可以使用单色相机,还可以使用彩色相机以及带有不同感应器隔宿和分辨率的相机。

在设备中,我们还可以将其他需要的组件进行打包组装,比如像光栅、三角测量传感器、外围设备控制器等。

我们能够得到高精检测的前提是使用了远心测量镜头和运用优异的照明方式

测量计算机统览

| 参数 | 标准 | 紧凑型设备 | |

|---|---|---|---|

| 基本设备单元 | 被放置在工业外罩内的计算机 | 计算机面板 | |

| 相机 | 单色、彩色 | ||

| 分辨率 | 全部 | 全部 | |

| 相机个数 | 多大 16 个 | 多达 4 个 | |

| 数字输入/输出卡 | 8比特到32比特 | 8 比特 | |

| 现场总线/实时工业以太网 | 可用 | 可选 输入/输出 | |

| 显示器 | 分离式 | 集成式 | |

相机和传感器

- 灰度相机和彩色相机

- 推扫式扫描传感器和矩阵相机

- 不同的传感器格式和分辨率

- 3D传感器

镜头

- 物场大小 250 毫米远心镜头

- 带有不同焦距标准镜头

- 用于消除环境光和保护镜头的过滤器

- 附加的棱镜和镜面

照明

- 永久和闪光的 LED 照明

- 波长从 365 nm 到 850 nm

- 可通过参数调节控制的照明

- 特制

计算机配件

- 帧采集器

- 数字输入/输出卡、总线和实时工厂以太网

- 不间断电源

- 带有或不带有触屏操作功能的显示器

- 连接线和适配线

视觉系统软件

视觉系统软件包含着一个覆盖使用需求面很广的程序库,其中的程序使用算法来实现快速的图片分析和尺寸获取。基于这些程序库,用户可以在复杂的 2D 和 3D 应用中进行建模,并通过使用工具对检测结果进行统计分析。

支持多语言的用户使用界面为使用者提供了很高的操作便捷性。此外,软件还有远程控制权限功能,它能够保证客户可以通过远程的方式在短时间内得到我们的支持和帮助。

- 多系统联网

- 带有中央物料管理功能的控制台

- 客户与供应商间的数据交换

- 远程操作权限

软件使用界面方便灵活的设置

- 多样化的屏幕显示(每个相机的结果表格、每个检测特征的实时图像、每个检测特征的实时统计直方图、错误图片)

- 不同窗口独立的个数、大小和位置

- 在实时查看窗口中设置同时显示的画面,全部相机图像可选

- 计数器显示

- 灵活自由地设置语言、颜色、布局和输出格式

方便快捷地建立复杂的检测流程

- 功能强大的程序编辑器

- 直观的操作方式(配置-无需编程)

- 快速建立新的应用

- 通过集中的统览布局可以对全部检查特性进行参数的更改

- 将复杂的检测流程转化为通过几次点击即可执行的过程

软件功能

- 覆盖范围广的尺寸程序库

- 轮廓比对

- 使用单色或彩色相机的表面检测

- 特殊工具

- 集成的测量系统分析 (根据程序1和3进行)

- 可配置的不同的操作模式 (绕行/自动)

- 系统一直处于“运行”状态

- 外部连接的信号

- 在错误图片上进行测量

- 能够设定多级用户操作权限的系统

结果数据

- 灵活的数据输出

- 测量结果输出为 ASCII 或 XML 格式

- 统计数据处理,如在控制图表中抽取样本

- 与订单相关的计数器

- 总数计数器、合格品计数器/不合格品计数器

- 每个测量特征的直方图计数器

- 错误图片 (jpg、bmp)

- 本地数据输出或通过网络

联网性能

- 支持多系统联网作业

- 带有中央物料管理功能的控制台

- 与客户和供应商进行数据交换

- 远程控制访问功能

大量应用需求不能通过使用传统的图像处理工具被满足,这主要涉及到两方面的问题

- 分类-预定义零件或属性的识别

- 异常-每一个与理想工件之间的差异

以上这两大挑战如今都可以凭借人工智能或者所谓的深度学习(机器学习)来应对。与图像处理的标准工具相比,不需要创建针对特定工件的检测任务,而是需要使用大量真实的图像进行一个学习过程。

训练的过程在一个单独的训练站进行,而用于100%检查的深度学习模块已被集成到我们的视觉软件中。在强大的显卡的支持下,即使是快速的应用程序也可以使用人工智能的工具。

在定义的类别中为工件分组

- 例如:已知缺陷的实例分类

- 前提:是每个缺陷分类都有足够零件数量

在训练的理想工件上进行差异识别(异常、缺陷)

- 在无缺陷部件的基础上进行训练,来识别那些当前训练中未知的缺陷

客户定制化的检测分拣设备应用实例

Testing on rotating glass ring

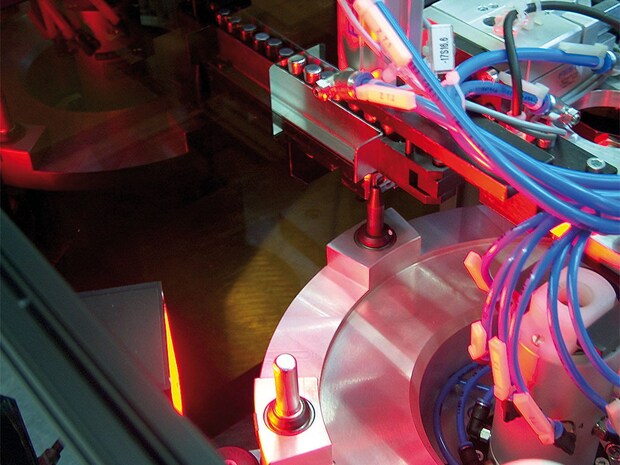

在回转的玻璃料带上进行的检测

操作原理

- 在回转的玻璃带环上进行连续的工件传送

- 带有 4-8 个从不同视角拍摄相机的检测

- 产品定制化的输料和分离系统

- 可选异常工件的分拣功能(例如:针对精加工的情况)

尺寸

- 宽 x 深 x 高 = 810 mm x 1000 mm x 2130 mm

- 保护罩打开时的高度约为 2800 mm

检测零件

- 外径最大达到约 50 mm

- 前提:待测工件具有平整的支撑面以能够立在玻璃带环上

检测性能

- 测试精度为 0.001 mm 到 0,01 mm,取决于工件大小

- 工件通过能力可达 300件/分钟

使用

- 较高的工件通过量

- 多角度测量

- 低设备改装工作量

非连续分拣机

对于一个全面的控制过程来讲,一般会需要围绕体轴方向进行转动。定时检测分拣机则能够在相应的场景中满足测量的要求。这基于我们使用圆形的回转工作台,或者逐个进给的线性进给装置。在整个过程中,检测工件被送至合适的定心装置,如:销钉或夹具,并在光学测量环节进行360°的旋转。定时检测分拣设备拥有一个和多个测量站,这便使整套系统遇到不同测量标准情况下的工件分拣成为了可能。

- 检验标准:几何尺寸(尺寸稳定性)、表面特性、种类纯度以及其他

- 性能:> 60 个工件/分钟 (根据工件和测量任务的内容而定)

- 检测技术:带有多至 8 个高分辨率 CCD 相机的 CVS 图像处理技术

- 操作:料斗、传送和包装系统

- 尺寸:客户定制

Individual positioning of the parts

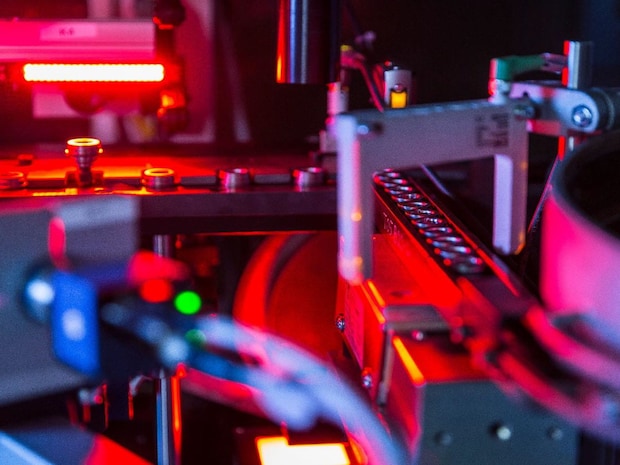

安全气囊用车削件的检测

操作原理

- 根据工件的特点进行定制化的操作(平放、直立、悬挂、…)

- 定时“启动-停止”运行或连续通过

- 在相机之前,使用“启动-停止”运行的方式,让工件进行 360 度旋转

- 带有从不同视角拍照的多达 10 个相机的检测

- 可选异常工件的分拣功能(例如:针对精加工的情况)

尺寸

- 取决于要求的外形

检测零件

- 长度/直径约可达到 100 毫米

- 工件的几何尺寸通常具有旋转对称性,但也可以带有异形形状特征

检测性能

- 检测精度为 0.001-0.01 毫米之间,具体取决于工件的大小

- 通过量为 10-200 个工件/分钟

使用

- 加工零件的全面检测

- 多视角检测

- 可集成其他后续检测手段(例如:涡电流无损检测技术)

寻找更多产品